植物工厂起源于欧美,发展于欧洲国家、美国和日本。植物工厂共经历了三个重要的发展阶段,即试验探索阶段(20世纪40年代至70年代初)、示范应用阶段(20世纪70年代至90年代末)、快速发展阶段(21世纪初至今),每个发展阶段都有关键技术发明与推进,集中在栽培技术、环境检测控制技术、人工光源和控制技术方面。早期探索阶段的植物工厂建设规模较小、应用范围窄、光源主要为高压钠灯,该阶段的出现依赖于“营养液栽培技术”和“人工模拟与控制环境技术”;中期示范应用阶段的植物工厂中的人工光源逐渐由高压钠灯转变为荧光灯、红光LED,同期营养液膜技术(NutrientilmTechnique,NFT)以及深液流裁培技术(DeepFlowTechnique,DFT)逐渐成熟并广泛应用,该阶段的发展主要基于“水耕栽培技术”和“人工光源技术”的突破;快速发展阶段的植物工厂中广泛运用到红蓝光LED以及基于蓝光LED芯片加荧光粉产生的白光LED光源,同时基于网络控制的物联网关键技术也在植物工厂中得到广泛应用。该阶段的形成依赖于双基色红光+蓝光LED光源、蓝光LED芯片加荧光粉获得连续光谱白光、多基色混合可调式IED植物生长光源,光配方及智能控制系统也得以快速的发展(刘文科和杨其长,2013)。

截至2016年、日本共拥有人工光植物工厂190余座,太阳光利用植物工厂220余座。根据估算、能够实现盈利的人工光植物工厂不及总数的50%。太阳光植物工厂理论上几乎能够生产所有的作物种类,包括粮食作物、果树、蔬菜花卉、药用植物和种苗等,但考虑到生产效益(决定于生产周期、资源投入和空间资源等因素),太阳光植物工厂通常以园艺作物为生产对象,尤其是蔬菜和花卉及其育苗。对人工光植物工厂而言,存在诸多的局限性与挑战。局限性与面临挑战包括以下四点。

①生产植物种类有限。由于人工光植物工厂立体空间有限,多采用多层立体栽培方式生产植物,所以比较适宜生产低矮植物种类;此外,植物种类对环境要求苛刻程度各异,有些植物种类因特殊需求不适合在恒定的环境中完成整个生活史。同时,人工光植物工厂运行成本较高,为了提高效率应生产生长周期较短、附加值较高的植物。如叶菜、芽苗菜、根菜、茎菜、种苗、药用植物、少量花卉和草莓等浆果等。

②初装和运行成本较高。人工光植物工厂的初装成本较高,主要受围护结构或建筑成本、LED荧光灯光源成本、控制系统成本和立体多层栽培系统成本的累加形成。运行成本方面,庞大的电能消耗(光源与空调降温能耗)、水肥消耗及人工费(移裁定制、分苗采收和清洗栽培装置的劳动)是构成的主要因素。

③运行稳定性较差,需要建立标准技术规程。稳定的植物生产能力是植物工厂保证效益的基础。然而,在周年连续生产过程中植物高产受多种因素变异的控制,包括营养液的质量、环境控制策略、室内洁净程度等因素。其中,营养液的更新与质量维持至关重要最初,营养液中除了水和养分化合物外,没有其他杂质成分;当运行一段时间后,由于植物根系的水和矿物质元素的选择性吸收、根系分泌物(根系脱落物、氢氧根离子和有机酸等)等过程的作用下,即使经过过滤器的处理,使得营养液内的组成发生了巨大变化,包括酸度、离子组成和浓度、有机物质等。即经过常规EC值和pH值的检测与新营养液的注人,营养也只能在一定程度上恢复必需营养元素的浓度,无法改变离子比例失衡、有机酸积累的问题。因此人工光植物工厂的营养液调控是保证植物生产效率最重要的因素,要根据生产规模、植物种类和环境条件建立适宜的营养液调控方式。其次,环境控制策略要基于植物需求。根据植物不同生育期生长要素的质量和数量需求,避免生理病害发生,按需提供才能保证植物高产。最后,生产空间内的洁净程度也是关系植物高效生产因素之一。洁净的空间环境可杜绝植物病害发生,不需使用农药,保证植物优良的商品属性。智能LED植物工厂的生产运行不仅要求环境因子控制、水肥供给与调配控制的自动化,也需要在育苗、移栽、采收等生产环节实现自动化操作,减少人为活动对生产空间的干扰与污染,这是植物工厂的两类本质属性。当前,植物工厂研究主要集中在第一类生产要素的自动化管控上,而对第二类流水线即植物时空管控技术装备上的研发与投入相对较少。

④优质优价机制缺失,需采用现代物流和信息技术建立起植物工厂产品优质优价的社会信誉。当前,我国蔬菜价格非常低,传统设施蔬菜、药用植物生产追求高产量,大量投入化学品导致植物产品的品质较差,甚至污染较为严重,有害人体健康。植物工厂所生产的农产品无污染,营养品质高,应该具有品质保证,应督促国家出台规范植物工厂产品优质优价的市场认定体系。

环境控制技术是增加植物工厂作物产量、提高品质、降低成本的重要手段进而使植物工厂的经营状况获得有效改善。因此,就必须要对植物工厂环境调节的基础知识有深刻的了解。另外,提高生产效率同样是改善植物工厂经营情况的重要措施。展望未来,将有更多资源环境高效响应型植物种类在植物工厂中生产,种类包括蔬菜(稀特蔬菜、药食同源蔬菜、野菜)、花卉、香草、药材、苗木、珍稀植物和濒危植物等在植物工厂中生产;也将会有更多个人、企业和财团投入植物工厂产业中来,形成资金聚集、人才集中和技术集成的发展态势,将建设更多更大且具地域消费特色的植物工厂,营销方式更加多样化将有更多新技术、新材料、新装备用在植物工厂中使用,使植物工厂成本更低产品品质更好、经济效益更高;植物工厂将更加集约化、产业化、智能化、网络化和多功能化,实现真正意义上的流水线式生产。

经过10余年的技术研发,特别是在国家“十二五”863项目“智能植物厂生产技术研究”与“十三五”国家重点研发计划项目“用于设施农业生产的LED 关键技术研发与应用示范”等项目的资助下,我国植物工厂众多共性技术和关键技术被攻克,带动了全国数十家产学研单位进人该研发领域,助推了植物工厂技术装备的自主创新、集成创新和消化吸收再创新,为植物工厂的产业化发展奠定了技术装备基础。进人21世纪以来,植物工厂技术装备进一步体现在以下方面。

(1)人工光植物工厂专用LED光源及节能运行技术装备不断更新。LED光源专一性设计越来越精准,针对植物工厂各种植物种类生产专用的红蓝LED光源陆续被研发出来,可提供适当阈值范围的光强、光质参数,达到高效节能适配的效果。此外,实现了LED光源手动调控和智能调控,按照设置获得所需的光环境。在光源散热管理方面,推出了光源风扇主动散热设计,降低了光源的光衰速率,保证了光源寿命。此外,提出了通过营养液或水循环降低LED光源热量的方法。在光源空间管理方面,针对植物苗期和后期植株大小演变规律通过LED光源垂直空间移动管理,实现近距离照射植物冠层,达到节能目标也可固定光源位置,通过改变光线投影大小实现与植株冠层面积相匹配,光能利用率提高15%以上(Li等,2016)。

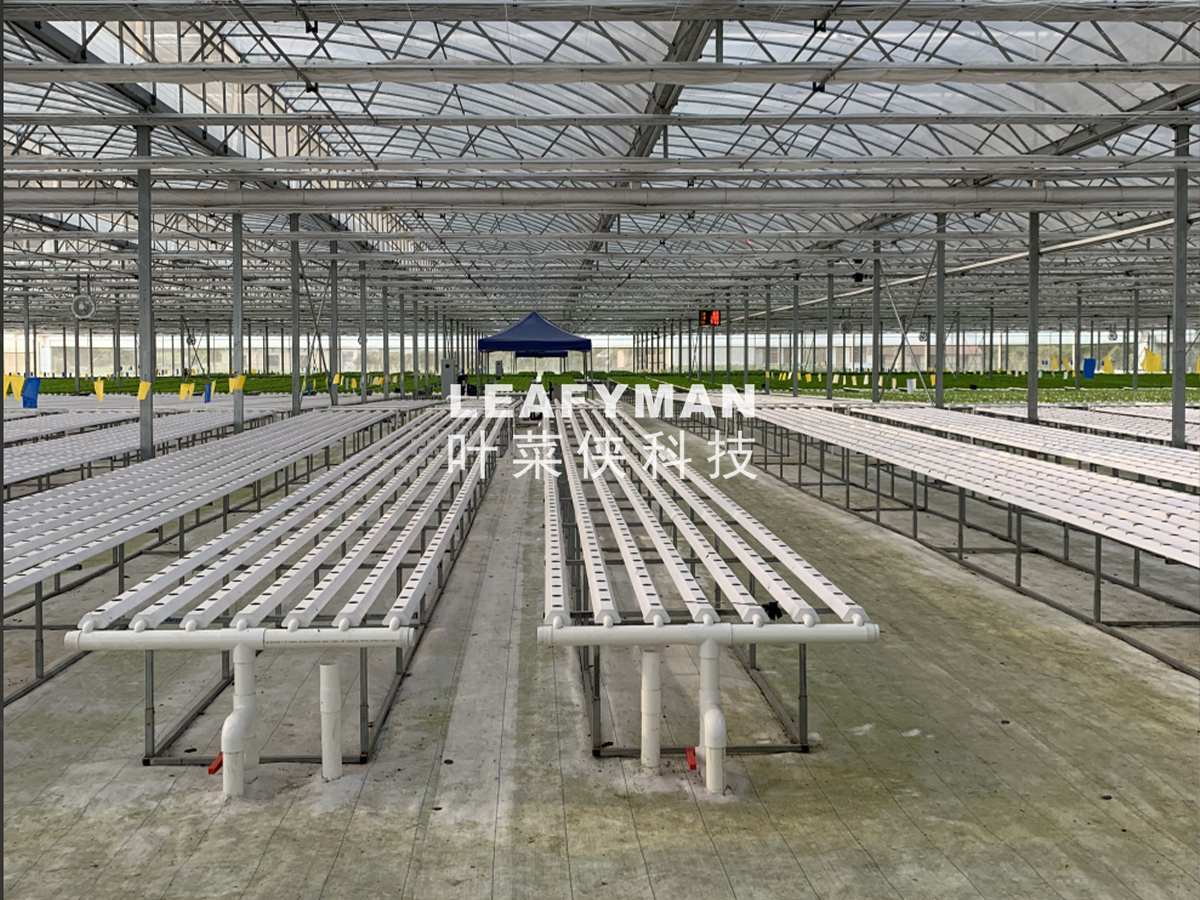

(2)多层立体栽培和水肥一体化技术装备逐步成熟。多层立体栽培的层间隙因LED取代荧光灯而变小,提高了植物种植的立体空间利用效率。开展栽培床底部设计研究,通过凸起条纹设计以产生湍流,可有利于植物根系吸收均匀营养液内的养分,提高溶解氧浓度。采纳定植板,出现了两种定植方式,即大小各异的塑料定植杯或海绵围茎定植模式。可喜的是,也出现了可滑动的栽培床系统,定植板及其上植物可以用手动方式由一端向另一端推动,实现了栽培床一端定植、一端采收的生产模式。此外,基于植物种类营养液的浓度、配方流速和营养液深度也在优化研发中。当前,以营养液膜技术和深液流技术为基础的多种立体多层无土栽培技术装备已经开发出来,基质栽培草莓、气雾培栽培叶菜和花卉技术装备异军突起,技术发展较快。

(3)营养液质量更新与保障技术装备有所进步。植物工厂封闭式无土栽培系统中营养液的循环利用和质量管理非常重要。新配制的营养液应用一段时间后需要补充水分和矿物质元素,一般通过EC值和pH值的测量来确定补加新配营养液的量以及酸碱液的量。营养液中大颗粒沉淀物或根系脱落物需要通过过滤器去除。营养液中的根分泌物可通过光催化方法去除,避免水培连作障碍发生,但养分有效性存在一定的风险。邱志平等(2013)研究表明,纳米TiO2,光催化处理可有效去除营养液中的植物自毒物质,但也降低有效态铁、锰、锌元素含量,尤其是降低了有效铁元素含量。已经过纳米TiO2光催化处理后的营养液培养的生菜单株鲜质量和总产量相比对照均显著提高;生菜叶片中叶绿素维生素C及可溶性糖含量均比对照有一定程度的提高。其机理就是纳米TiO2光催化处理可有效降低水培生菜营养液中的植物自毒物质。

(4)水培植物功能化合物累积提升技术。提高水培蔬菜营养品质以及药用植物药用成分含量一直是植物工厂研究的焦点,关系到消费者对水培产品的接受度。在水培蔬菜营养品质提高技术方面,形成了采收前短期连续光照、营养液断氨及氮供给强度与光照强度协同调控方法(Liu,2012;Liu和Yang2012)。余意等(2015)采用短期连续光照处理显著提高了不同氨营养水培生菜干物质的积累,同时显著降低了硝酸盐的积累,显著提高了抗坏血酸、可溶性糖和可溶性蛋白含量,氮营养条件对短期连续光照改善生菜品质的速率有显影响。在药用植物药用成分含量提升技术方面,光质调控、UV照射及低温处可增加药用成分的合成、累积数量。

(5)生产空间空气质量调控技术装备。生产空间空气洁净度是植物工厂气质量重要指标之一,应将动态条件下植物工厂生产空间内的空气洁净度(浮粒子和沉降菌指标)控制在十万级以上水平。为此,从人员与生产材料输人新风和空气循环系统均需进行洁净化处理。材料消毒输人、进人人员风淋处理新风循环空气净化系统(空气过滤系统)都是基本保障措施。生产空间空气的温湿度、CO2浓度和气流速度是空气质量调控另一重要内容。据报道,设置混气箱、风道、进风口和出风口等装备,可均匀地调控好生产空间中的温湿度C0,浓度和气流速度,使之达到较高的空间均匀性,满足不同空间位置的植物需求(刘文科和杨其长,2006)。温湿度和CO2浓度调控系统、新风系统有机融人循环气流系统,3个系统需要共用风道、进风口和出风口,通过风机提供动力,实现气流的循环流动、过滤消毒和空气质量的更新和均匀化,保证了植物工厂植物生产无病虫害发生,无须农药施用。同时,保障了生长环境要素温湿度、气流与CO2浓度冠层部位的均匀性,满足植物生长需求。

(6)根区一冠层调控成为长期研究的技术热点。植物工厂是精细农业操作方式,精准的根区与冠层调控可行性和生产效益非常高。如根区调控可实施矿质营养、温湿度、溶解氧、液流方式及流速、液深等指标的调控,对维持根系水肥吸收的生理活力至关重要。冠层调控可对温湿度、CO2浓度、气流方式及速率、光照等要素进行调节,维持冠层光合作用和呼吸作用的生理活力。根区冠层调控具有协同性和时空差异,具有节能高效的特点,是未来植物工厂提增效研究的重要方向。

(7)植物工厂温热节能管理是提质增效的关键。植物工厂生产空间的热量主要来自光源光辐射及热辐射,满负荷运行的植物工厂需要空调进行降温管理但能耗较大。通常,为了降低能耗,有三种调控机制:

①基于植物种类和季节变化,在冬夏季采取降低或增加设定温度的做法,通过其他生产要素调控维持植物生长发育速率和产量品质;

②将光源产生的热量用营养液和水介质转移降低生产空间空气热负荷;

③利用冬季室外低温空气,通过新风方式引入室外冷源降低生产空间温度。LED为节能光源,但仍有大部分电能转化为热能,散热管理不仅有利于提高光源寿命,也有利于节能降耗,提高运行效益。